Finjet L

Technische Daten

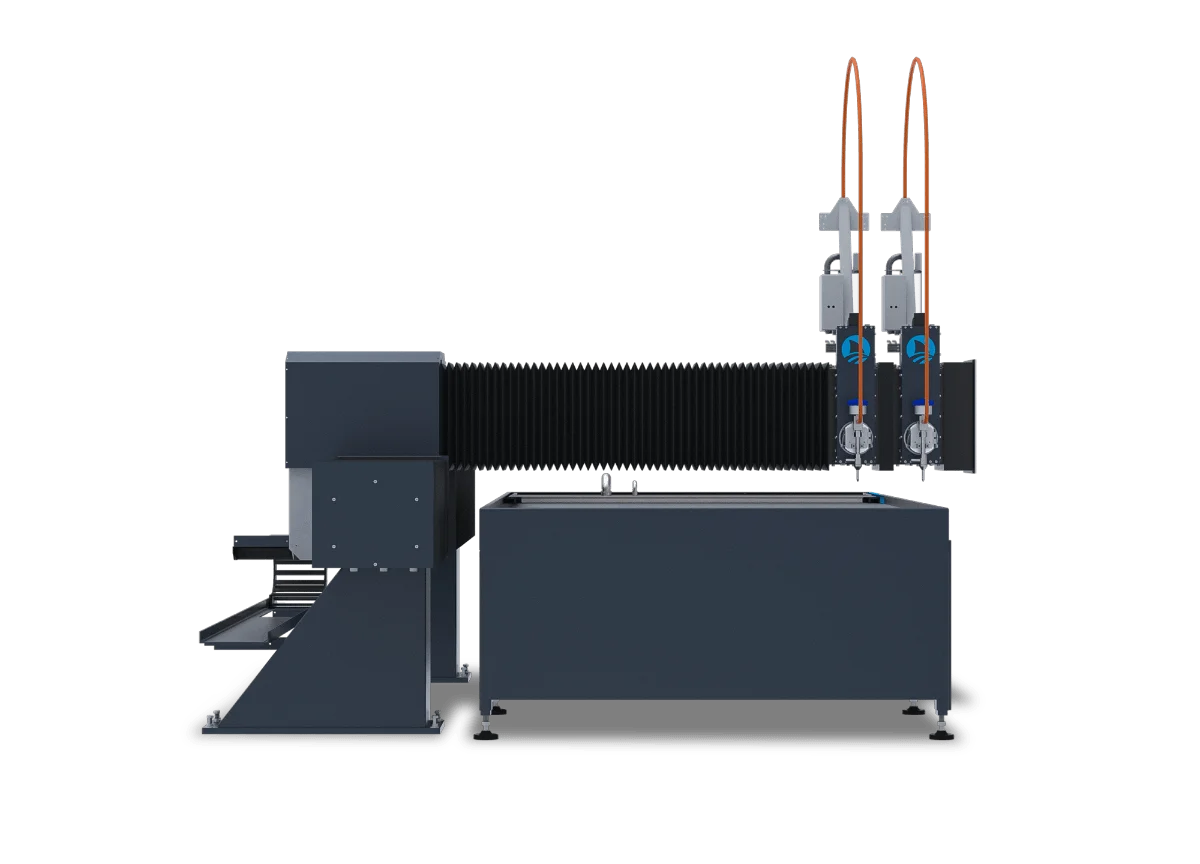

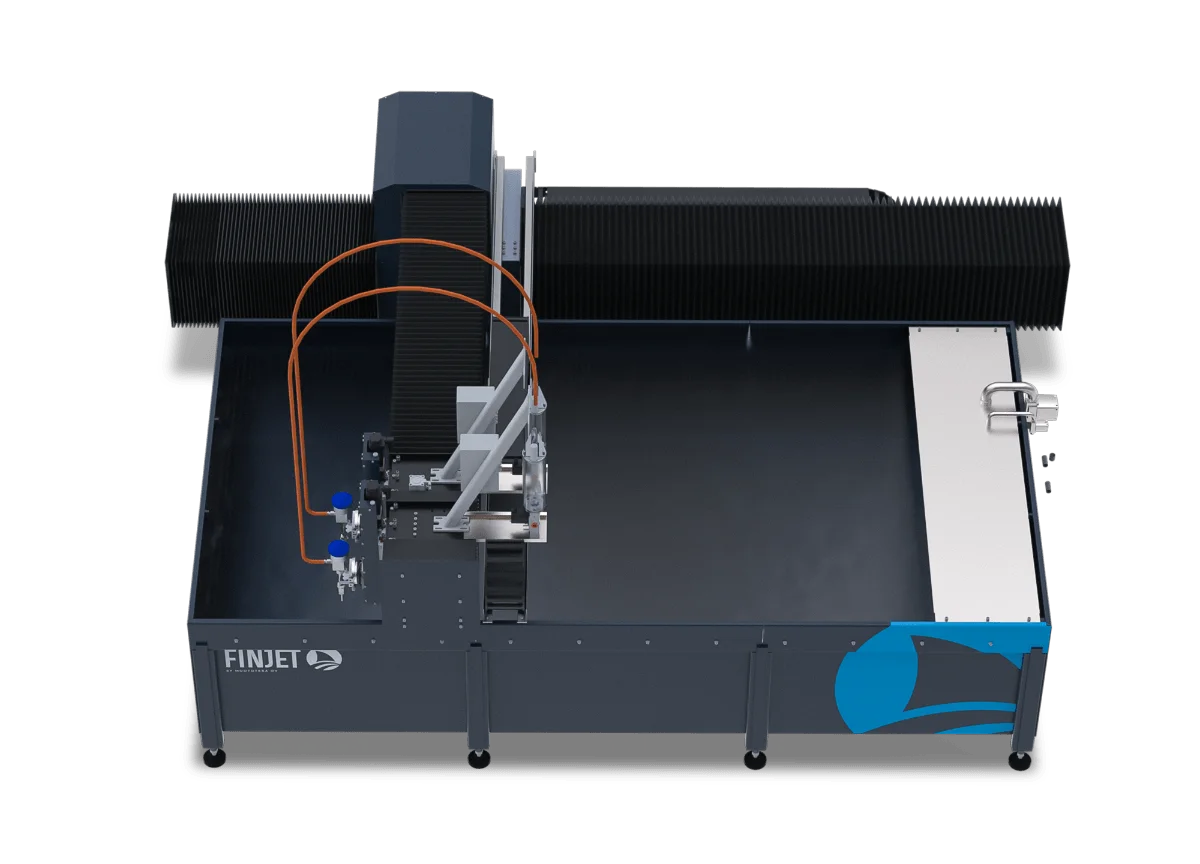

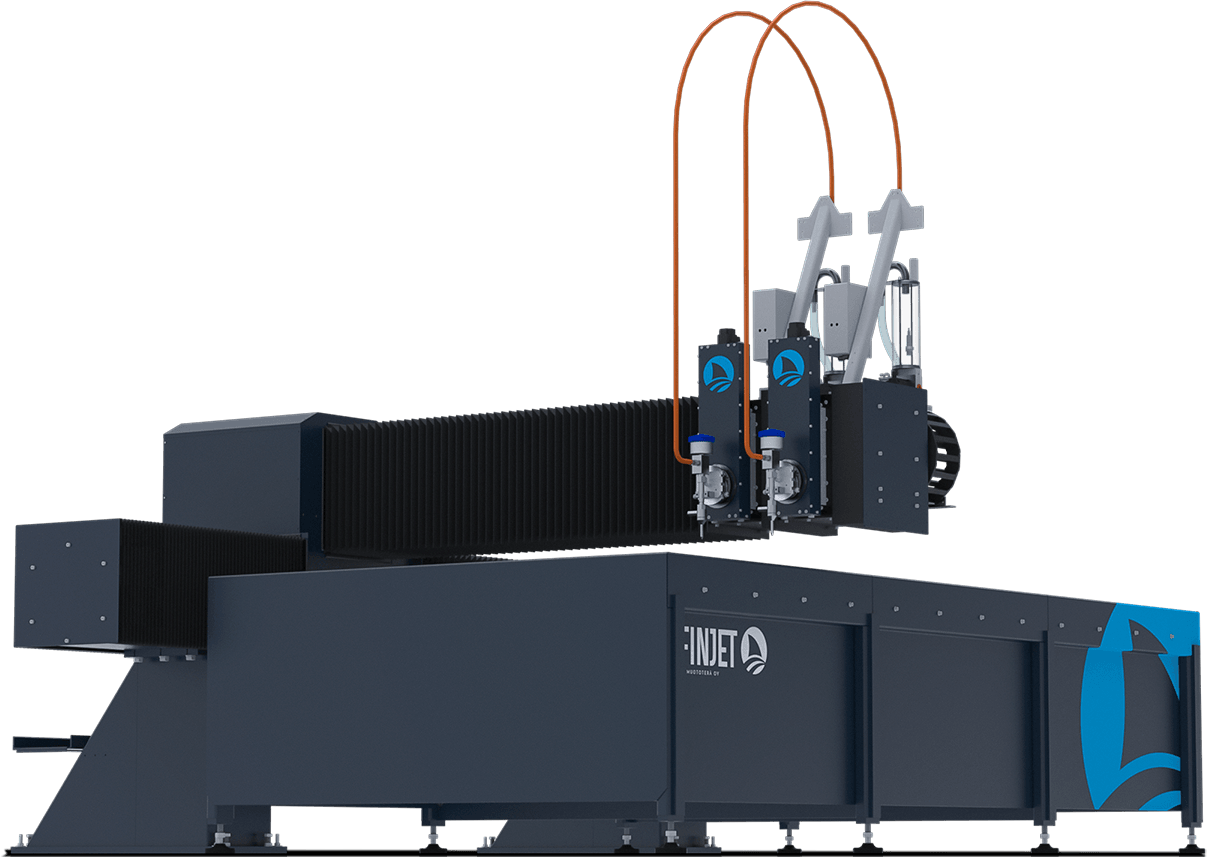

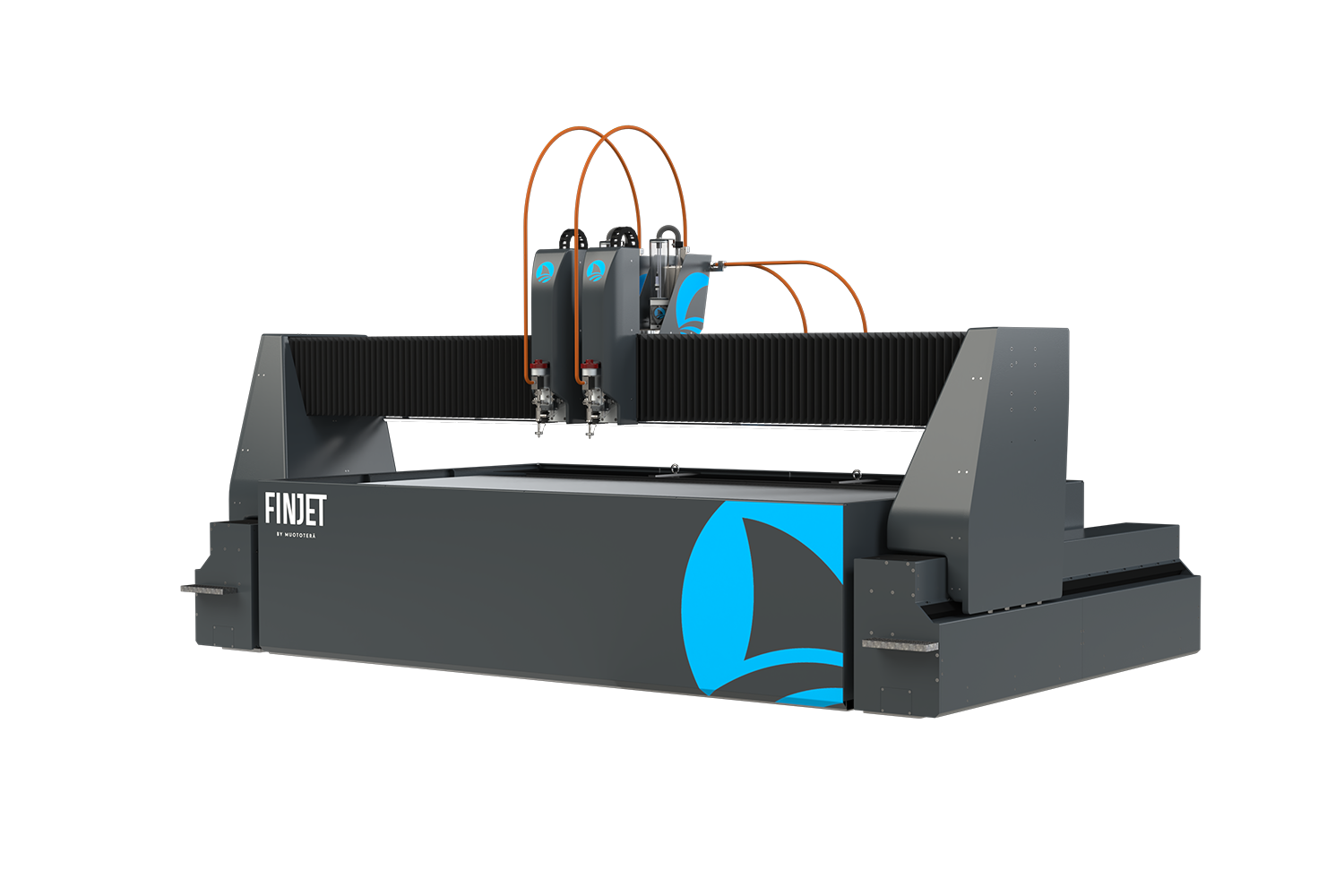

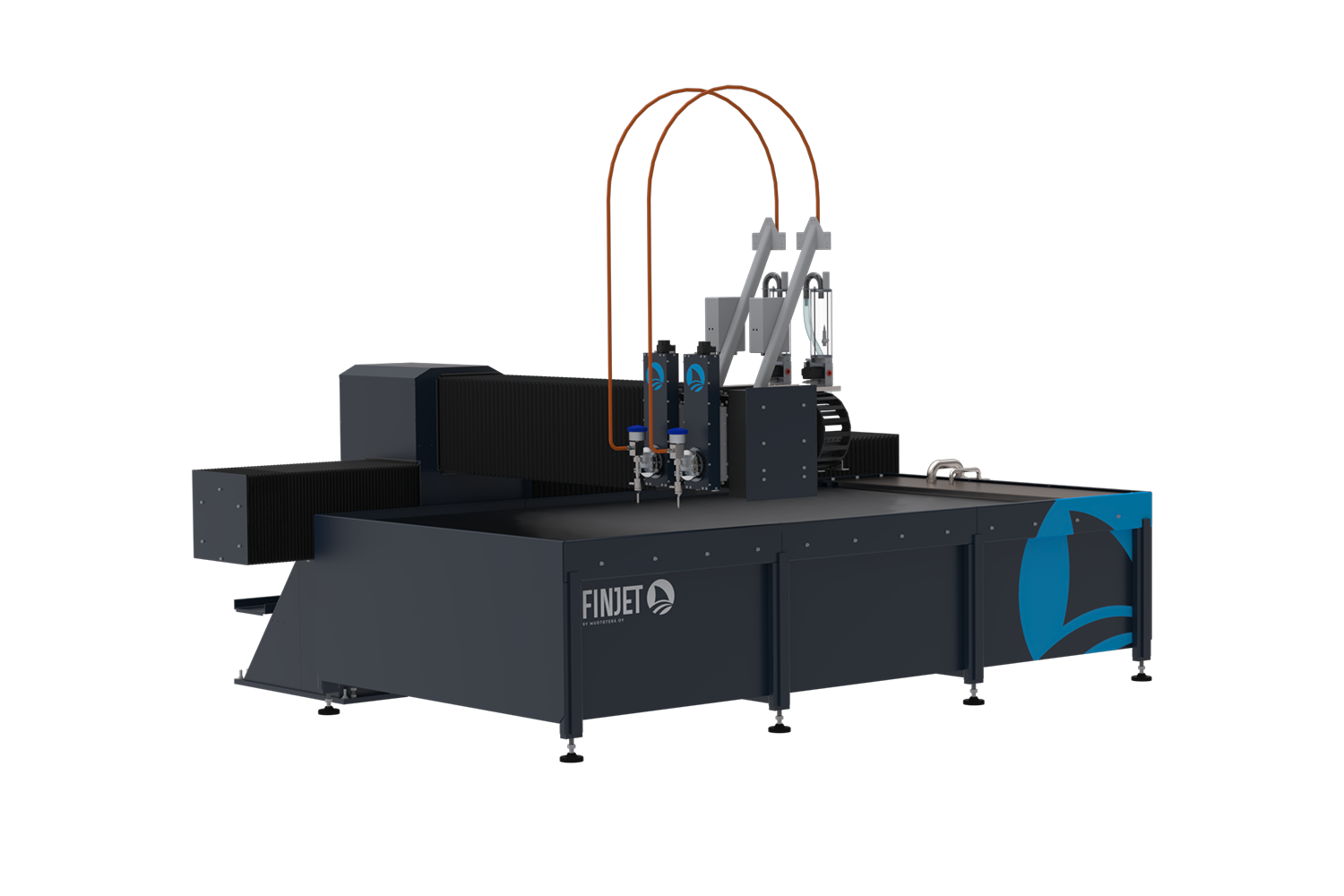

Die FinJet L-Serie wurde entwickelt, um sowohl kleine als auch große Schneidaufgaben effizient zu lösen.

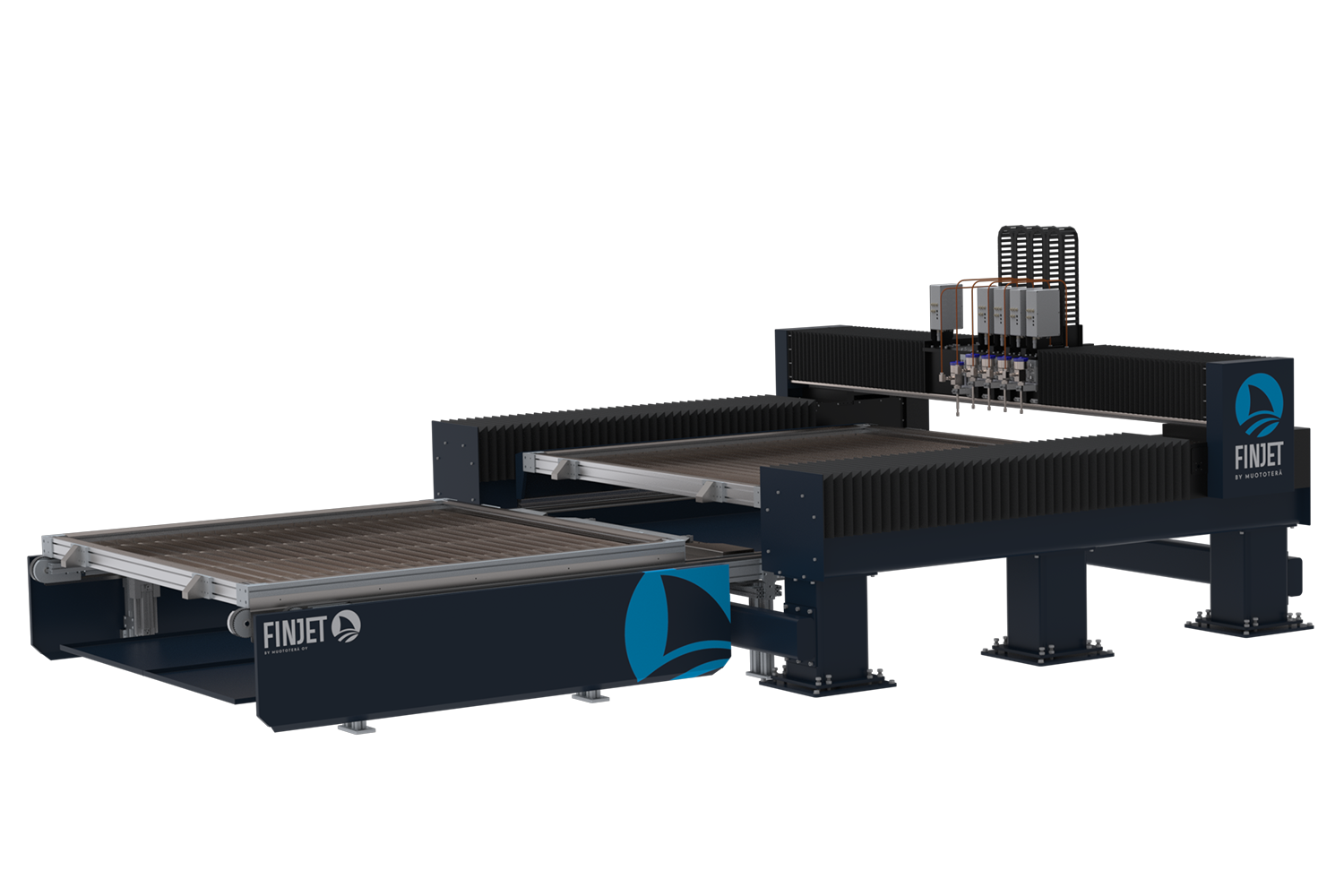

Beim Schneiden kleinerer Platten ermöglicht das Maschinenkonzept gleichzeitiges Schneiden an einem Ende und das Bestücken oder Entnehmen am anderen Ende.

Die L-Serie kann mit 1 bis 4 Schneidköpfen ausgestattet werden – entweder mit einzelnen Düseneinheiten und separaten Z-Achsen oder mit einer Düsentraverse, bei der alle Köpfe über eine gemeinsame Z-Achse gesteuert werden.

Zusätzlich kann ein Rohrschneidmodul integriert werden.

- Schneidbereich: 1,5 × 3 m bis 2 × 15 m

- Z-Achse: 200 / 300 mm

- Positioniergenauigkeit: ± 0,08 mm/m

- Wiederholgenauigkeit: ± 0,08 mm

- Max. Geschwindigkeit X-/Y-Achsen: 15 oder 40 m/min

- Anzahl der Schneidköpfe: 1–4

In den FinJet L-Modellen erfolgt die Bewegung der X-Achse über eine präzisionsgeschliffene Schrägzahn-Zahnstange und der Y-Achse über eine Ø 40 mm Kugelumlaufspindel. Die hochwertigen B&R (ABB) Servomotoren mit Absolutwertgeber ermöglichen den Start der Maschine ohne Referenzfahrt.

Die Schlitten sind mit vier Lagern auf Präzisionsführungen mit optimierten Abständen montiert, um Vibrationen zu minimieren.

Die gesamte Mechanik ist für lange Lebensdauer und Stabilität in anspruchsvollen Produktionsumgebungen ausgelegt.

Da Wasserstrahlmaschinen stets Sand und Wasser ausgesetzt sind, ist ein effektiver Schutz unerlässlich. Bei der FinJet L-Serie ist die X-Achse mit einer dichten U-Faltenbalgabdeckung geschützt. Die Y-Achse wird durch eine Rundumabdeckung geschützt. Das Maschinengestell ist robust konstruiert, um extremen Bedingungen standzuhalten.

Die gesamte Elektro- und Automatisierungstechnik der FinJet-Anlagen wird von Muototeräs eigenem Team entwickelt und umgesetzt. Das garantiert die perfekte Abstimmung zwischen Mechanik und Steuerung.

Denn: Hochwertige Komponenten allein machen noch keine gute Maschine. Nur wenn alle Elemente nahtlos zusammenarbeiten, entsteht ein echter Mehrwert.

Deshalb erfolgen Mechanik- und Automatisierungsplanung bei Muototerä stets gemeinsam und integriert.

Die Schaltschränke der L-Serie sind mit geschlossener Umluftkühlung ausgestattet, was die Lebensdauer elektrischer Komponenten erhöht und die Ausfallwahrscheinlichkeit verringert.

Die Steuerung basiert auf der eigenen, für das Wasserstrahlschneiden entwickelten HMI-Benutzeroberfläche von Muototerä – mit

21,5″ Full HD Touchscreen und einem leistungsstarken 1,91 GHz Prozessor. Die Bedienung ist intuitiv, klar strukturiert und bietet sämtliche Funktionen für professionelles Wasserstrahlschneiden.

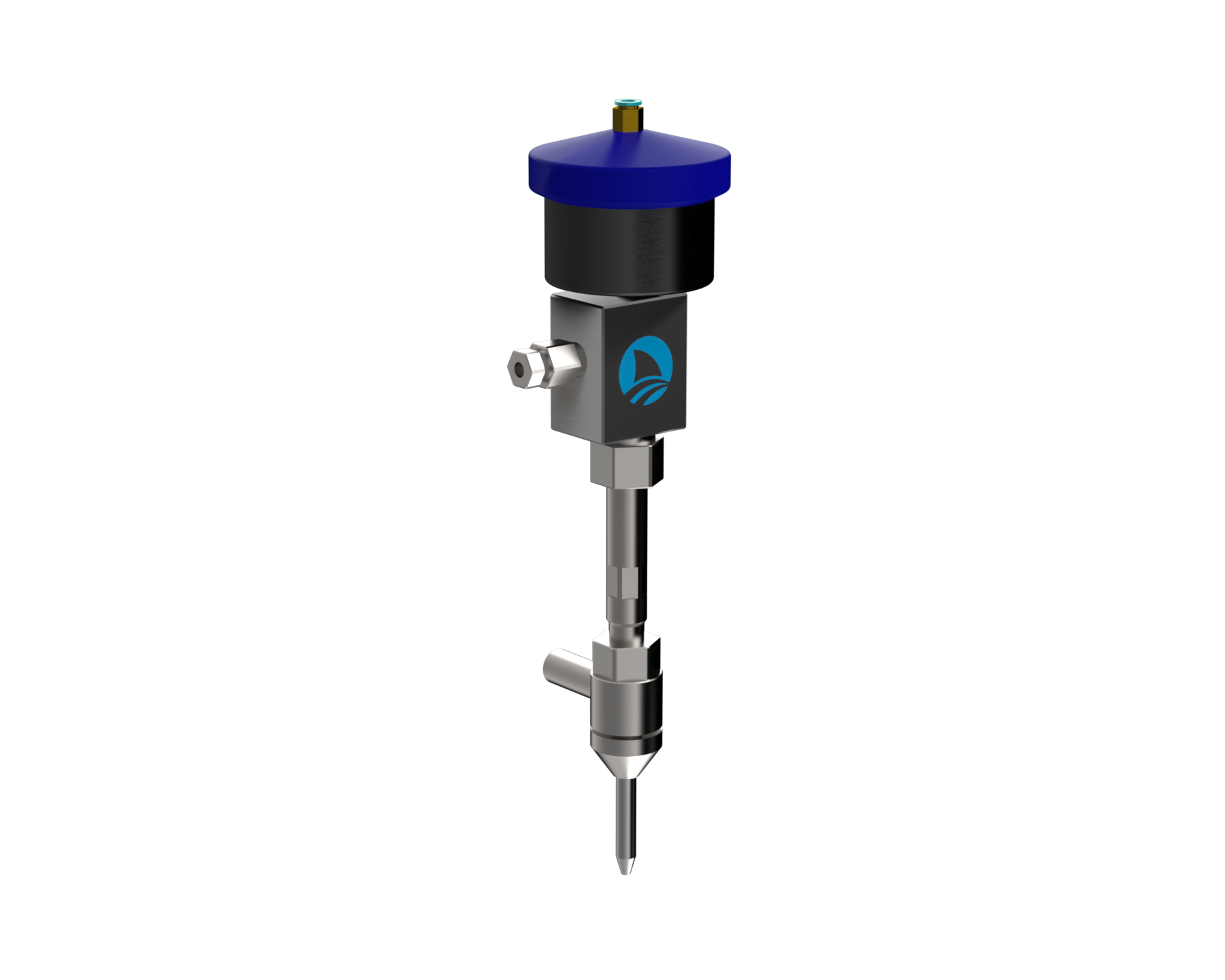

Hochdruckkomponenten sind das Herzstück jeder Wasserstrahlanlage.

Da Drücke von 3800 bis 6200 bar genutzt werden, sind diese Bauteile enormen Belastungen ausgesetzt.

Muototerä verwendet sowohl eigene Komponenten als auch hochwertige Teile von KMT Waterjet und BFT GmbH.

Diese Qualitätskomponenten gewährleisten zuverlässigen Betrieb auf jedem Druckniveau.

Alle FinJet-Anlagen sind mit allen Hochdruckpumpen kompatibel, auch mit bereits vorhandenen älteren Systemen.

Muototerä ist offizieller Vertriebspartner und Premium OEM-Partner von KMT und BFT.

Mehr über unsere Hochdruckpumpen erfahren Sie [hier].

Finjet L

FinJet L – Konfigurierbare Lösungen

Die FinJet L-Serie wurde entwickelt, um sowohl kleine als auch große Schneidanforderungen effizient zu erfüllen. Beim Schneiden kleinerer Platten ermöglicht das Maschinenlayout simultanes Schneiden an einem Ende und gleichzeitiges Bestücken oder Entnehmen am anderen Ende.

Die L-Serie kann mit 1 bis 4 Schneidköpfen ausgestattet werden – entweder mit einzelnen Düseneinheiten und separaten Z-Achsen oder mit einer Düsentraverse, bei der alle Köpfe über eine gemeinsame Z-Achse gesteuert werden. Zudem kann die FinJet L-Anlage optional mit einer Rohrschneideeinheit ausgestattet werden.

Cutting head

Control & machine

High preassure pump accessories

Abrasive handling

Depending on the size and number of the cutting heads, 18-120 kg/h of abrasive sand is coming into the cutting table tank. The used abrasive and cutting waste is removed from the tank with pneumatic diaphragm pump, which circulates the water through the system.

Movable cutting surface that you can apply when cutting only with water.

Stainless steel lamellae are recommended for cutting of aluminum and stainless steel. The water jet tank is made out of stainless steel as well.

Guns make it easy to clean the plate and parts after cutting.

The sensor in the abrasive feeder monitors the abrasive feed status

Abrasive will be filled by hand to a pressure silo, which capacity is 200 kg. It give about 8 hours cutting time with one nozzle. Includes the screen. Silo is equipped with low level sensor generating warning message on CNC screen, when abrasive is low.

PLC controlled Automatic abrasive silo for easy operation. Easily accessible, the abrasive can be loaded even while cutting. Sensors in lower tank monitor abrasive availability and control lamp shows system’s status. Flashing lamp reminds you to fill up the storage tank.

Cutting tank

Safety

Wasserstrahlschneidlösungen für verschiedene Industriezweige

Der größte Vorteil des Wasserstrahlschneidens liegt in seiner Vielseitigkeit.

Dieses Verfahren eignet sich für die umweltfreundliche Bearbeitung nahezu aller Materialien – darunter Aluminium, Stahl, Glas, Stein, Sperrholz, Gummi, Kunststoff, Schaumstoff und sogar Lebensmittel.

Wasserstrahlschneidanlagen

Entdecken Sie die leistungsstarken FinJet-Wasserstrahlanlagen

Lernen Sie unser leistungsstarkes Sortiment an Wasserstrahlschneidmaschinen kennen, das auf Präzision, Vielseitigkeit und Zuverlässigkeit ausgelegt ist. Ob Sie Metall, Stein oder Verbundwerkstoffe schneiden möchten – unsere Maschinen bieten maßgeschneiderte Lösungen für unterschiedlichste industrielle Anforderungen. Dank fortschrittlicher Funktionen, robuster Konstruktion und benutzerfreundlicher Steuerung liefern unsere Modelle außergewöhnliche Ergebnisse und nachhaltigen Mehrwert.

Durchstöbern Sie unser Angebot und finden Sie die perfekte Anlage für Ihre Schneidaufgaben.

H

Portal-Wasserstrahlschneidanlage

L

Flying Bridge Wasserstrahlschneidmaschine

P

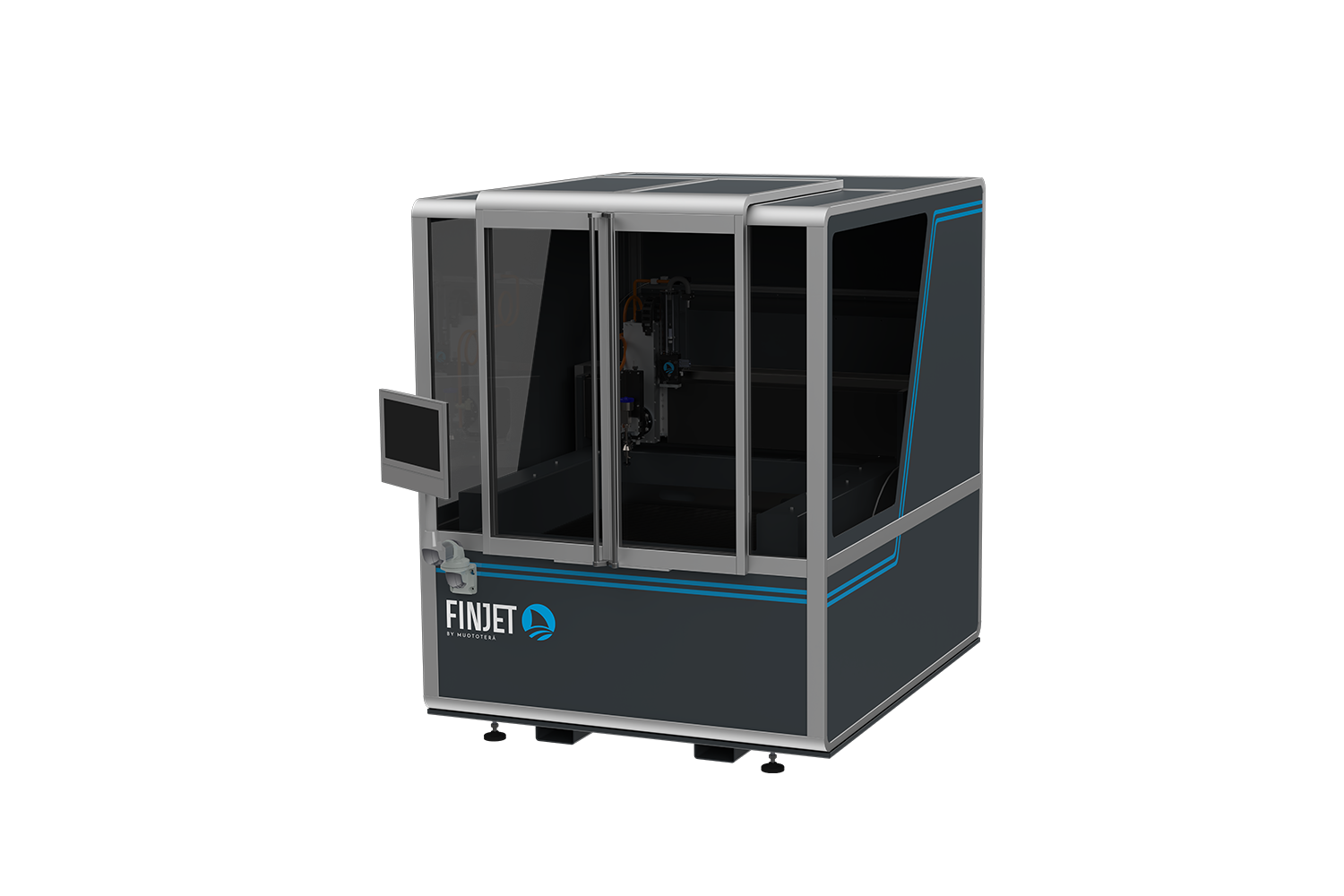

Reinwasser-Wasserstrahlschneider

S

Kompakte Wasserstrahlschneidanlage

R

Roboter-Wasserstrahlschneidanlage

X