Usein kysyttyä vesileikkauksesta

Opi lisää vesileikkauksesta

Vesileikkaus on monipuolinen ja tehokas menetelmä monenlaisten materiaalien erittäin tarkkaankin leikkaamiseen. Alla löydät joitain usein kysyttyjä kysymyksiä, jotka auttavat sinua ymmärtämään vesisuihkuleikkauksen edut, sovellukset ja teknologiat. Tutustu ympäristöystävälliseen ja tarkkaan leikkausmenetelmään, joka voi parantaa valmistusprosesseja ja lisätä tuottavuutta.

Vesileikkausprosessi

Miten vesileikkaus toimii?

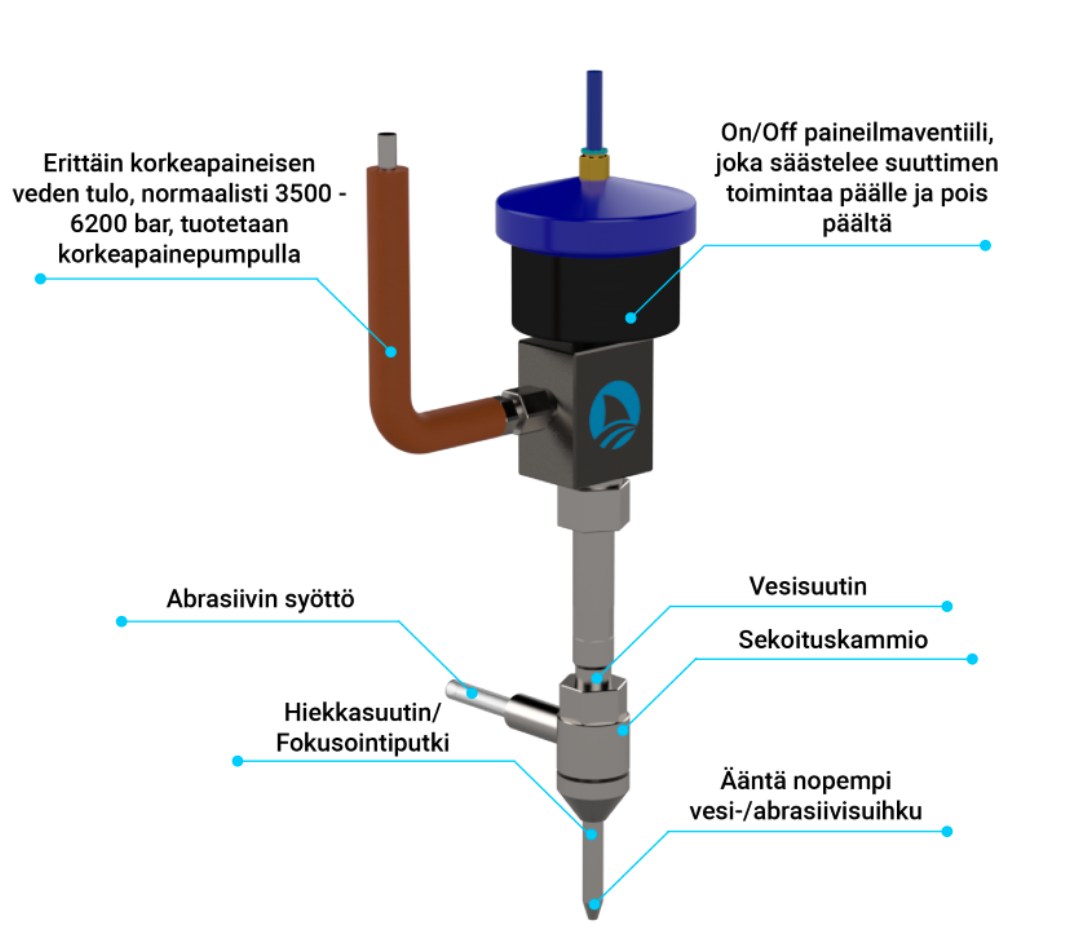

Vesileikkuri, joka tunnetaan myös nimellä vesisuihkuleikkuri tai vesileikkauslaite, on teollinen leikkauskone, joka pystyy leikkaamaan lähes kaikkia materiaaleja käytännössä missä tahansa muodossa. Se on ei-terminen leikkausmenetelmä, jonka toiminta perustuu vesisuihkun suureen nopeuteen ja siitä saatavaan energiaan.

Veden paine nostetaan erittäin korkeaksi korkeapainepumpulla. Tällöin saavutetaan jopa 6200 bar korkeapaine. Tämä paineistettu vesi ohjataan vesisuihkuna leikattavaan materiaaliin vesileikkauskoneen pöydällä. Eroosion voimalla vesisuihku irrottaa leikattavat kappaleet materiaalista tehokkaasti ja tarkasti.

Vesileikkausta on kahta päätyyppiä: pelkällä vedellä toteutettu vesileikkaus, eli puhdasvesileikkaus sekä veden ja abrasiivin sekoituksella tehty vesileikkaus, eli abrasiivileikkaus. Pelkällä vedellä leikatessa käyttökohteita ovat pehmeät materiaalit, kuten mm. vaneri, muovi tai kumi. Leikkaushiekan lisääminen vesisuihkuun lisää vesisuihkun energiaa ja sitä voidaan käyttää kovien materiaalien, kuten metallien, kiven, lasin tai hiilikuidun leikkaamiseen. Molempia menetelmiä voidaan kutsua vesileikkaukseksi.

Vesileikkauksen hyödyt

Mitkä ovat vesileikkauksen hyödyt?

Vesileikkaus on monipuolinen ja tehokas menetelmä monenlaisten materiaalien erittäin tarkkaankin leikkaamiseen. Alla löydät joitain usein kysyttyjä kysymyksiä, jotka auttavat sinua ymmärtämään vesisuihkuleikkauksen edut, sovellukset ja teknologiat. Tutustu ympäristöystävälliseen ja tarkkaan leikkausmenetelmään, joka voi parantaa valmistusprosesseja ja lisätä tuottavuutta.

Vesileikkaus tarjoaa useita etuja, jotka tekevät siitä erinomaisen valinnan monilla eri teollisuudenaloilla. Tällä monipuolisella leikkausmenetelmällä voidaan käsitellä monenlaisia materiaaleja metalleista ja keramiikasta komposiitteihin ja lasiin, mikä tarjoaa poikkeuksellisen tarkkuuden ja tehokkuuden.

Vesileikkaus tarjoaa yhdistelmän tarkkuutta, tehokkuutta ja ympäristöystävällisyyttä. Tutustu miten Muototerän FinJet-vesisuihkuleikkauskoneet voivat tehostaa valmistusprosessejasi ja parantaa tuottavuuttasi. Jos haluat lisätietoja tai henkilökohtaisia neuvoja, ota yhteyttä tiimiimme.

Vesisuihkuleikkauksen tärkeimpiä etuja:

Käytännössä ei materiaalirajoituksia, lähes kaikki materiaalit soveltuvat vesileikkaukseen, hyvin ohuita (<1 mm) ja erittäin paksuja (> 350 mm) materiaaleja voidaan leikata vesileikkauksella. Yleisiä leikkausmateriaaleja ovat metallit, kumi, kivi, lasi, vaneri, muovit, vaahtomuovit, tekstiilit, elintarvikkeet, nahka jne. Tämä tekee vesileikkauksesta ihanteellisen useille eri teollisuudenaloille lentokoneteollisuudesta autoteollisuuteen, koneisiin, laivanrakennukseen, rakentamiseen, elintarviketeollisuuteen ja niin edelleen.

Ei materiaalimuutoksia lämpövaikutusvyöhykkeestä (HAZ) ei materiaalivääristymiä, prosessi mahdollistaa tiukat toleranssit. Tuottaa sileät, jäysteettomat reunat, jotka eivät usein vaadi lisäviimeistelyä, mikä säästää aikaa ja lisäkäsittelykustannuksia.

Pieni materiaalihukka tehokkaan sijoittelun ja ohuen leikkausrailon takia. Voidaan käyttää myös yhteisiä leikkausviivoja. Kapea uurreleveys mahdollistaa tarkat leikkaukset ja monimutkaisetkin yksityiskohdat, mikä parantaa lopputuotteen tarkkuutta ja laatua. Useita vaihtoehtoja leikkaukseen ilman jatkuvaa operaattoritarvetta.

Viimeistelyä ei yleensä tarvita vaan leike on valmis suoraan vesileikkauspöydältä. Leikkausta voidaan tehdä useilla leikkuupäillä ja materiaalit voidaan pinota päällekkäin, jolloin tuotantonopeus moninkertaistuu

Käytännössä kaikki leikkausmuodot ovat mahdollisia 5-akselisella- tai robottivesileikkauksella

Vesileikkauksessa käytetään ainoastaan vettä ja hankaavia materiaaleja, mikä tekee siitä turvallisemman ja puhtaamman leikkausmenetelmän verrattuna muihin tekniikoihin, joissa käytetään vaarallisia kemikaaleja tai materiaaleja.

Vesisuihkuleikkaus on siis ympäristöystävällinen prosessi, mikä tekee siitä vihreän valinnan teollisiin sovelluksiin.

Tarvitaan vain vettä, sähköä ja kohteen mukaan vesileikkaushiekkaa eli abrasiivia.

|

|

Laserleikkaus | Plasmaleikkaus | |

|---|---|---|---|

| Soveltuvat materiaalit | Kaikki | Homogeeniset, ei heijastavia kappaleita | Metallit ja johtavat materiaalit |

| Materiaalin paksuus | Paksut & ohuet | Ohuet ja keskipaksut | Keskipaksut ja paksut |

| Muotomahdollisuudet | Monimutkaiset | Monimutkaiset | Yksinkertaiset |

| Materiaalin karkaistuminen | Ei | Kyllä | Kyllä |

| Termisiä muodonmuutoksia | Ei | Kyllä, pieneltä alueelta | Kyllä, laajasti |

| Vaarallista kaasua/höyryä | Ei | Kyllä | Kyllä |

| Monikerroksinen leikkaus | Mahdollista | Mahdotonta | Mahdotonta |

| Leikkauksen tarkkuus | Korkea | Korkea | Keskitasoinen |

Vesileikkaus FAQ

Usein kysyttyä vesileikkauksesta

Jos sinulle tulee lisää kysyttävää, olethan meihin yhteydessä!

Vesileikkaus

Abrasiivileikkaus on vesileikkausta veden ja hiekan sekoituksella. Puhekielessä käytetään abrasiivileikkauksesta nimitystä vesileikkaus tai hiekkaleikkaus. Sana ”vesileikkaus” voi siis tarkoittaa joko leikkausta pelkällä vedellä (puhdasvesileikkaus) tai leikkausta veden ja hiekan sekoituksella (abrasiivileikkaus).

Käytännössä voidaan leikata kaikkea materiaalia laidasta laitaan. Karkaistua lasia ei voida leikata, eikä materiaaleja jotka eivät kestä ollenkaan vettä. Yleisimmät kohteet vesileikkauksessa ovat alumiini, teräs, rauta, vaneri, tekstiilit, kupari, pronssi, posliini, pahvi, komposiitti, vaahtomuovi, eristemateriaalit, kivi, lasi, hiilikuitu, muovit, kumit, lasikuidut, pleksit, laatat ja tiilet.

Kyllä voidaan, mikäli vesileikkuri on varustettu 5-akselisella leikkauspäällä. Muototerän omasta alihankintakäytöstä löytyy vesileikkureita joilla päästään 56-asteen kulmiin. Olemme rakentaneet vesileikkureita joilla jopa 90-asteen leikkaus on mahdollinen.

Kyllä voidaan. Vesileikkaus on ei-terminen leikkausmenetelmä, joten vaarana ei ole että osat hitsautuisivat kiinni toisiinsa lämpövaikutuksesta.

Riippuen leikattavasta materiaalista ja leikkausparametreista (puhdasvesi- vai abrasiivileikkaus). Tyypillinen leikkausrailo vaihtelee välillä 0,10 – 1,0 mm.

Muototerän valmistamien vesileikkureiden maksinopeus on yleensä joko 40 m/min (puhdasvesikone) tai 15 m/min (abrasiivikone). Eri materiaaleilla on erilaisia leikkausnopeuksia. Esimerkiksi 20 mm alumiinia voidaan leikata noin 130–600 mm minuutissa (3800 bar, abrasiiviä 350 g/min) riippuen halutusta leikkauspinnan laadusta. Leikkausnopeus pelkällä vedellä 6,5 mm vanerille on 5000 mm /min ja 100 mm eristevillaa voidaan leikata koneen maksiminopeudella 40 m/min.

Mitä hitaampaa vesileikkurilla ajetaan, sitä pienemmäksi kartioukkuus muodostuu. Vesileikkauksen ominaisuutena on, että vesi kaareutuu matkan mukana joka käytännössä tarkoittaa että viistoumaa tulee leikattuihin kappaleisiin yleisimmissä tapauksissa 0,01 – 0,2 mm. 5-akselisella leikkauspäällä tätä voidaan kuitenkin kompensoida kääntämällä leikkauspää, jolloin viistoumaa saadaan minimoitua ja joissain tapauksissa poistettua kokonaan.even with higher cutting speeds and in some cases removed completely.

Vesileikkauskoneen paikoitus- ja toistotarkkuus on 0,10 mm. Itse leikkauksen tarkkuus riippuu monesta tekijästä: leikattavasta materiaalista, leikkausparametreista (paine, nopeus, hiekan määrä/min) ja koneen kuluvien osien kunnosta. Tyypillinen leikkaustarkkuus kappaleen yläpinnasta mitattuna on noin ±0,05 – ±0,2 mm.

Pinnan laadusta käytetään yleisesti luokittelua 1-5:

Vesileikkauskoneet

Yleensä vesileikkuriin kuuluu seuraavat komponentit: vesileikkauspöytä, ohjauspulpetti, korkeapainepumppu, hiekkasiilo, sähkökaappi ja jätteenkeräysjärjestelmä (kippikontti). Tilavaade riippuu pääsääntöisesti leikkauspöydän koosta, mutta myös muista optiosta. Pienimmillään vesileikkuri vie tilaa noin 3 x 3 metriä.

Pääasiallisena maailmassa käytetään 80 mesh – hienorakeista abrasiivihiekkaa. Lasia leikataan yleisesti raekoolla 120 mesh. Muototerä osaa antaa tarkemmat speksit optimaaliselle leikkaushiekalle käyttökohteesta riippuen.

Periaatteessa kyllä, mutta tätä ei suositella. Vanhan hiekan uudelleen käsittely leikkauskelpoiseksi abrasiiviksi on paljon energiaa kuluttava prosessi. Leikkausteho ei ole enää yhtä hyvä kun terävimmät särmät hiekasta ovat jo kuluneet.

Käytetty vesileikkaushiekka on paras kierrättää suursäkkiin Muototerän jätteenpoistosysteemin avulla. Leikkausaltaaseen kertynyt hiekka kierrätetään kalvopumppujen avulla säkkiin. Säkin ollessa täysi se voidaan toimittaa kunnan osoittamalle jätteenkäsittelylaitokselle.

Maksimipaine on 6200 baaria. Yleisimmin käytetty paineen vaihteluväli on 3300 – 4200 baaria.

Yksi 50 hv (37 kW) pumppu käyttää n. 2–4 litraa minuutissa leikkaamiseen. Pumppu käyttää vettä myös jäähdytykseen, jos öljylauhdutinta ei ole käytössä. Jäähdytysveden kulutus on n. 3–15 L minuutissa riippuen veden ja huoneen lämpötilasta sekä pumpun käytöstä.

Yleensä vesijohtovesi on paras leikkaamiseen. Vedelle on asetettu tietty laatuvaatimus (mm. veden kovuuden suhteen), jotta kulutusosat kestävät paremmin. Jos vesi on liian kovaa, se voi aiheuttaa korkeapainekomponenttien epänormaalia kulumista. On erittäin suositeltavaa suorittaa vesianalyysi ennen järjestelmän asennusta, jotta varmistetaan, että korkeapainepumpulle tuleva vesi täyttää laatukriteerit ja tarvittaessa voidaan ottaa käyttöön vedenpehmennin, paineenkohotin tai muu vesikäsittelylaite. Tuloveden paineen tulee olla vakio min. 3,5 bar. Jos yleisessä vesihuollossa esiintyy paineenvaihteluita, järjestelmä tulee varustaa vesivarasäiliöllä ja vakiopainepumpulla. Jatkuva korkealaatuisen veden syöttö korkeapainepumppuun pidentää vahvistimen kuluvien osien käyttöikää.

Eniten kuluvat osat ovat suuttimet. Jokaisessa leikkauspäässä on aina vesisuutin ja abrasiivileikkauksessa on lisäksi myös hiekkasuutin (fokusointiputki). Vesisuuton voi olla safiirisuutin, jonka keskimääräinen käyttöikä on 40 tuntia, tai timantti, jonka käyttöikä on 500–1000 tuntia tai enemmän. Hiekkasuuttimen keskimääräinen käyttöikä on 100–200 tuntia. Molempien suuttimien käyttöikään vaikuttavat leikkausparametrit.

Korkeapainepumpulle tulee tehdä vuosihuolto. Vuosihuoltojen välillä saattaa olla tarvetta vaihtaa tiivisteet tai takaiskuventtiilikomponentit. Tiivisteen käyttöikä on tyypillisesti 500–1000 tuntia, ja siihen vaikuttavat käytetty painetaso, veden laatu ja huoltotoimenpiteet (puhtaus). Päivittäin tulee tarkastaa turvalaitteiden toiminta ja varmistaa että korkeapaineputkistossa ei ole vuotoja. Suutinvaihdot kuuluvat olennaisena osana laitteiston huoltoon.

Hiekansyöttö on yleensä välillä 180 – 600 g / minuutissa. Hiekansyöttö optimoidaan aina halutun tilanteen mukaan, johon vaikuttavat tavoiteltava leikkauslaatu, -nopeus ja -taloudellisuus.

Leikkausohjelma sisältää leikkaustehtävään tarvittavat tiedot. Leikkauskuvat tuodaan koneelle joko verkon (ethernet) tai usb-muistitikun avulla. Nämä ohjelmat ovat IGEMS-ohjelmistolla tehtyjä leikkauskuvia. IGEMS kuvia voidaan piirtää joko suoraan ohjelmalla tai vektoroida leikkauskuvat cad-tiedostoista. Jos paperilla on vain piirros, se voidaan skannata JPG-kuvaksi ja tuoda ohjelmointiohjelmistoon. Yksikään kappale ei ole jäänyt leikkaamatta sen takia, että leikkauskuvia ei olisi saatu piirrettyä.

Tärkeintä on huomioida investoinnin kokonaiskannattavuus. Ostaessa vesileikkuria on hyvä arvioida koneen käyttökohteet ja viikoittaiset käyttötunnit. Näin ollen osataan mitoittaa koneen käytöstä tulevat kustannukset sekä huollon ja varaosatoimitusten tärkeys. Vesileikkuri on tyypillisesti noin 15–25 vuoden investointi, jolloin ei pidä liikaa tuijottaa hankintahintaan vaan huomio tulee kohdistaa elinkaarikustannuksiin. Tämä tarkoittaa sitä, että halpa leikkuri ei välttämättä ole paras ratkaisu. Jos koneeseen on tarjolla huonosti varaosia ja huoltopalvelua sekä koneen käyttöikä on alle 10 vuotta, halvinkin hankintahinta muodostuu korkeaksi elinkaarikustannukseksi.

Jos koneen käyttöikä on noin 15 vuotta, kokonaiskustannukset muodostuvat karkeasti seuraavasti, olettaen että kaikki vesileikkaus on abrasiivileikkausta 37kW:n korkeapainepumpulla:

Operaattorin palkka: 51 %

Abrasiivihiekan osuus: 15 %

Hankintahinnan osuus: 14 %

Huoltojen/varaosien osuus: 12 %

Sähkön + veden osuus: 8 %

Koska koneenkäyttäjän palkka muodostuu selkeästi suurimmaksi osuudeksi, on tarpeen varmistaa, että konetta käyttää osaava henkilökunta. Osaaminen varmistetaan riittävällä koulutuksella ja helppokäyttöisellä käyttöliittymällä. Muototerä panostaa näihin molempiin voimakkaasti. Peruskoulutus on kattava ja lisäkoulutusta on aina saatavilla. Myös koneiden suunnittelu tapahtuu aina käyttäjän ehdoilla. Ennen uusien vesileikkuriominaisuuksien tuomista markkinoille, testaamme ne huolellisesti omien operaattorien toimesta Muototerän omassa alihankintapalvelussa. Näin ollen, uudet toimintatavat ja koneenkäyttökokemus on jo teollisessa ympäristössä testattua ja hyväksi havaittua.

Muototerällä on myös erittäin kattava huolto- ja varaosapalvelu. Vesileikkurin kalleimmat tunnit ovat ne, joina leikakkaus ei ole mahdollista. Tämän vuoksi pidämme Tampereella kattavaa varastoa varaosista, jolloin vesileikkureiden huoltoseisokit ovat mahdollisimman lyhyet.

Vesileikkaus sopii lähes kaikille materiaaleille, jolloin myös kuumuutta kestämättömät materiaalit on mahdollista leikata haluttuun muotoon. Vesileikkauksessa vältytään näin termisiltä muodonmuutoksilta, esimerkiksi leikkausreunan tahattomasta karkaisusta. Tämä on tärkeä etu terästen ja alumiinin leikkaamisessa. Plasma- ja polttoleikkauksessa pienin leikattavissa oleva reikä on riippuvainen levyn paksuudesta. Vesileikkureihin tehdään myös usein useampia leikkauspäitä, jolloin saavutetaan isompi tuottavuusaste moninkertaistamalla tuotantonopeus. Vesileikkauksessa ei tarvitse käyttää leikkauskaasua.

Toimialat

Vesileikkauksen ratkaisut teollisuuden eri toimialoille

Vesisuihkuleikkauksen ylivoimainen etu on monipuolisuus. Leikkausmenetelmä soveltuu lähes kaikkien materiaalien, kuten alumiinin, teräksen, lasin, kiven, vanerin, kumin, muovin, vaahtomuovin ja elintarvikkeiden, ympäristöystävälliseen leikkaamiseen.